Szwedzka firma Dellner, mająca ponad 80-letnie doświadczenie w branży kolejowej, jest jednym z wiodących światowych dostawców systemów łączących pociągi pasażerskie i towarowe. Zatrudnia ponad 1200 pracowników w 22 oddziałach na całym świecie – w tym 340 osób w Polsce. Stale prężnie rozwija się w zakresie projektowania i produkcji sprzęgów kolejowych, przejść międzywagonowych, mechanizmów pokrywy przedniej, adapterów, systemów zarządzania energią zderzenia oraz usług posprzedażnych.

W poprzednim artykule omawialiśmy część centralną sprzęgów czołowych i międzywagonowych (

link do poprzedniego artykułu).

W poniższej części zajmiemy się kolejnym elementem sprzęgu należącym do grupy modułów podstawowych, jakim jest wspornik mocujący, który odpowiada za połączenie sprzęgu z ramą pojazdu. Dodatkowo opiszemy klamrę spinającą wykorzystywaną do łączenia podstawowych modułów oraz wspornik pionowy i układ centrujący.

Zamocowanie kompletnego sprzęgu na pojeździe wymaga dopasowania do istniejącej przestrzeni oraz przewidzianego sposobu instalacji. Poza mocowaniem do ramy pojazdu, wsporniki zapewniają wychylenie sprzęgu w płaszczyznach poziomej i pionowej oraz obrót wokół osi wzdłużnej. Wsporniki mocujące są wyposażone w gumowe elementy, które pochłaniają energię kinetyczną podczas codziennej eksploatacji (w sposób odwracalny), co znacząco wydłuża ich żywotność. W konfiguracjach ze zintegrowanym elementem deformacyjnym absorbują energię w przypadku kolizji (w sposób nieodwracalny).

Powyższe funkcje wsporników mocujących definiują również podział jakiemu podlega ten moduł. Ze względu na sposób mocowania sprzęgów do pojazdu, wsporniki mocujące dzielimy na:

- mocowane do przodu

- mocowane od tyłu

- mocowane od przodu czołownicy z funkcją uwalniania (zrywania) sprzęgu

- mocowane od przodu czołownicy ze zintegrowaną rurą deformacyjną

Sposób mocowania sprzęgu do pojazdu związany jest bezpośrednio z wymaganiami klienta oraz typem proponowanego wspornika. Dodatkowo może być zdeterminowany wymaganiami związanymi z pochłanianiem energii podczas codziennej eksploatacji i w razie kolizji.

Wymaga to odpowiedniego zaprojektowania ramy z uwzględnieniem ilości, rozmiaru i pozycji śrub montażowych oraz kształtu wycięcia pod wspornik mocujący. Dla sprzęgów montowanych do czoła wymagane są tylko otwory na śruby montażowe. W przypadku wsporników z funkcją uwalniania lub ze zintegrowaną rurą deformacyjną wymagana jest dodatkowa przestrzeń w czołownicy, w którą przemieszcza się sprzęg po zerwaniu śrub mocujących. W przypadku sprzęgów mocowanych od tyłu czołownicy wymagane jest otwarte

wycięcie, przez które sprzęg zostanie wprowadzony od dołu, a następnie zamocowany. Rozwiązanie takie wymaga dodatkowego zabezpieczenia sprzęgu, aby po zerwaniu wykluczyć ryzyko wykolejenia lub uszkodzenia pojazdu przez sprzęg, który spadnie na torowisko. Należy pamiętać, że w większości przypadków zostanie zerwany tylko jeden sprzęg w danym połączeniu, podczas gdy drugi pozostanie nadal przykręcony. Alternatywnym rozwiązaniem jest zamocowanie dodatkowych szyn prowadzących na ramie pojazdu, które utrzymają uwolniony sprzęg na stałej wysokości, pomimo zerwania śrub mocujących.

W przypadku wsporników wyposażonych w zintegrowaną funkcję zrywania montowanych od przodu powyższy problem nie istnieje - po uwolnieniu śrub zrywanych, główny element wspornika mocującego pozostaje nadal przymocowany do ramy pojazdu i stanowi prowadzenie sprzęgu przemieszczającego się w dedykowaną przestrzeń.

Rozważając pochłanianie energii w sposób odwracalny, preferowanymi rozwiązaniami są wsporniki, w których zastosowano gumowe sprężyny o większym skoku. Do tej grupy zaliczamy wsporniki typu „EFG2” i „EFG3” (odpowiednio z dwoma lub trzema zestawami sprężyn gumowych), jak również te z gumowymi pierścieniami („rubber doughnut”).

Wsporniki wykorzystujące łożysko sfero-elastyczne (przegub elastyczny) pochłaniają niewielką ilość energii i bardzo często występują z amortyzatorem i zintegrowaną rurą

deformacyjną. Umożliwia to pochłonięcie dużej ilości energii podczas kolizji.

Wsporniki mocowane od tyłu ze śrubami montażowymi, będącymi jednocześnie śrubami zrywanymi, lub wsporniki montowane od czoła ze zintegrowaną funkcją zrywania stosuje się w celu rozszerzenia zdolności systemu pochłaniania energii podczas kolizji poprzez aktywację zderzaków bocznych.

Typ wspornika jaki powinien zostać użyty w danym projekcie jest zdeterminowany wymaganiami technicznymi zarówno dotyczącymi sposobu mocowania, rozstawu otworów montażowych, odległości osi obrotu sprzęgu od płaszczyzny montażowej, jak i wymaganiami dotyczącymi maksymalnych wychyleń. Konieczne jest również uwzględnienie wymagań definiujących rodzaj i ilość pochłanianej energii.

Charakterystyki gumowych elementów definiują maksymalny poziom siły i dopuszczalny skok jaki może zostać wykorzystany do absorpcji energii.

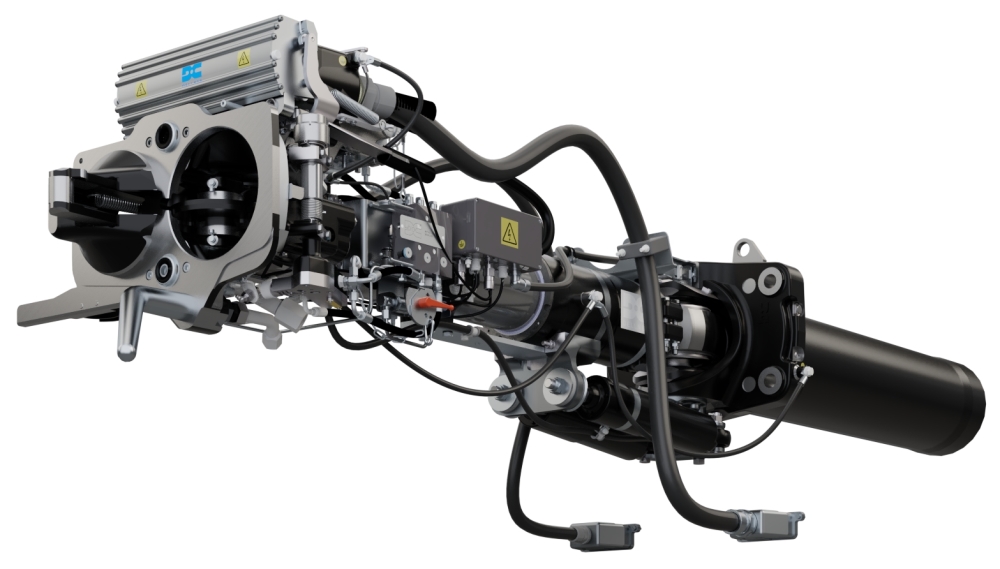

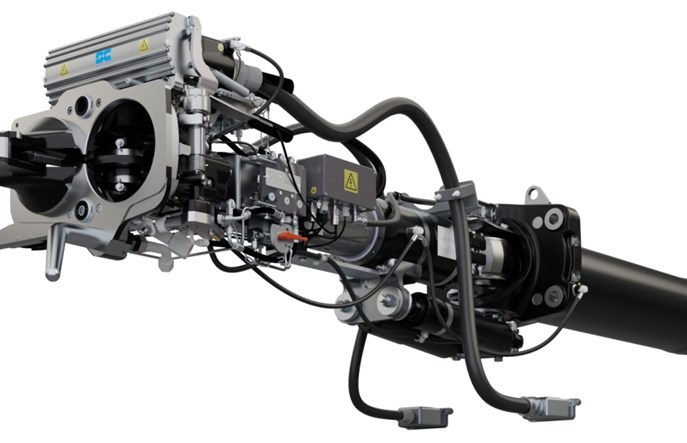

Poniżej przedstawiono przykład wspornika z rurą deformacyjną umieszczoną za powierzchnią montażową. Rozwiązanie to jest bardzo popularne wśród pojazdów dużych prędkości i pociągów operujących na liniach międzymiastowych oraz regionalnych.

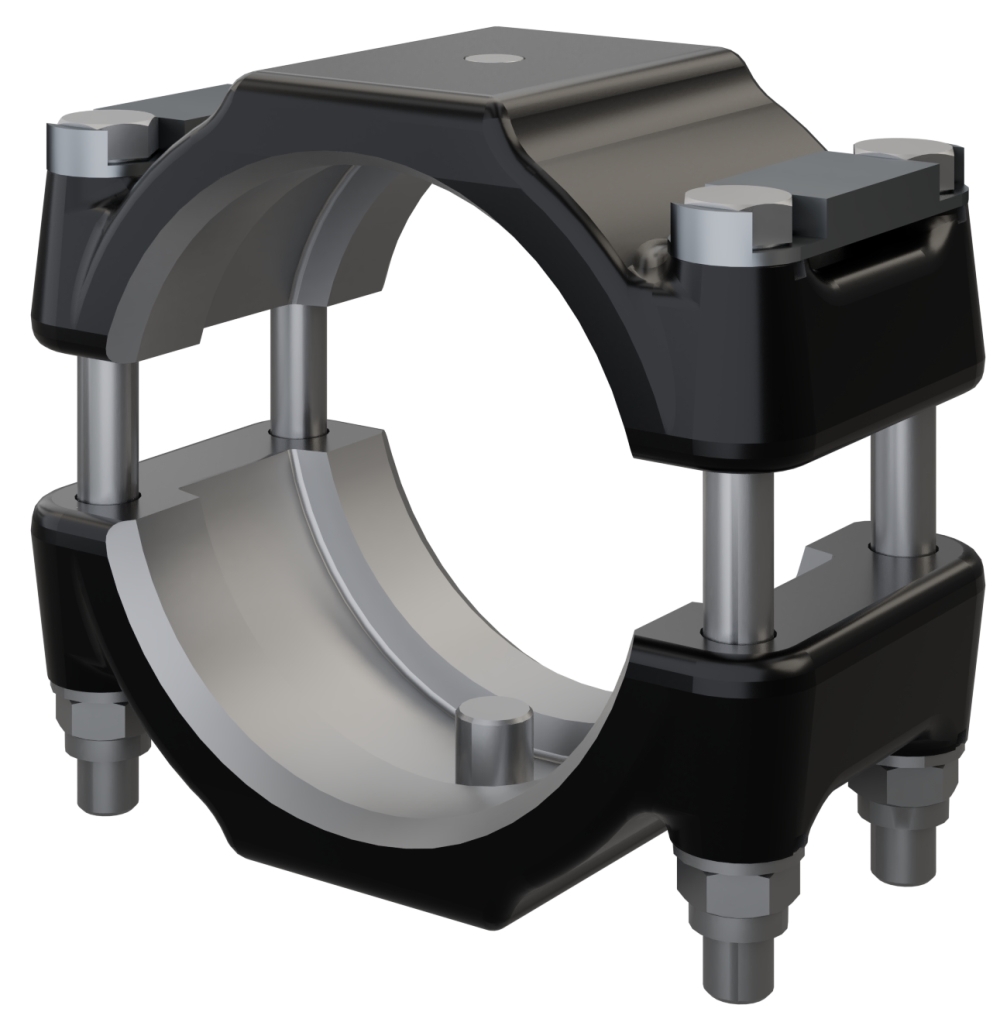

Klamra spinającaGeometria klamry spinającej gwarantuje trwałe i niezawodne połączenie ze sobą trzech głównych modułów sprzęgu, tj. głowicy, części środkowej i wspornika mocującego.

W zależności od obciążeń, na jakie zaprojektowano sprzęg , stosuje się klamry o odpowiednich rozmiarach. Zapewniają one wymaganą wytrzymałość na wyboczenie, któremu może być poddany sprzęg podczas kolizji.

![]() Przykłady klamr spinających

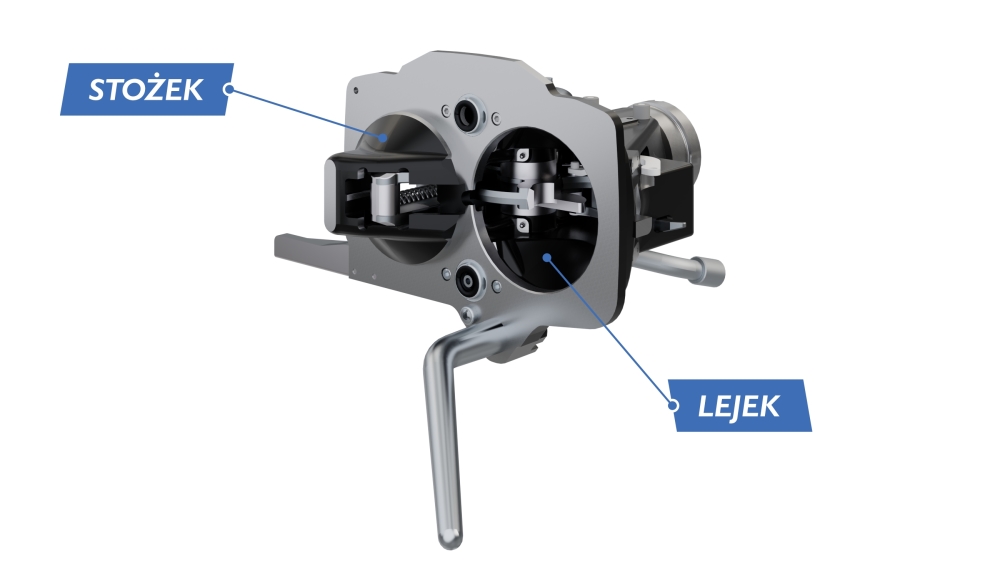

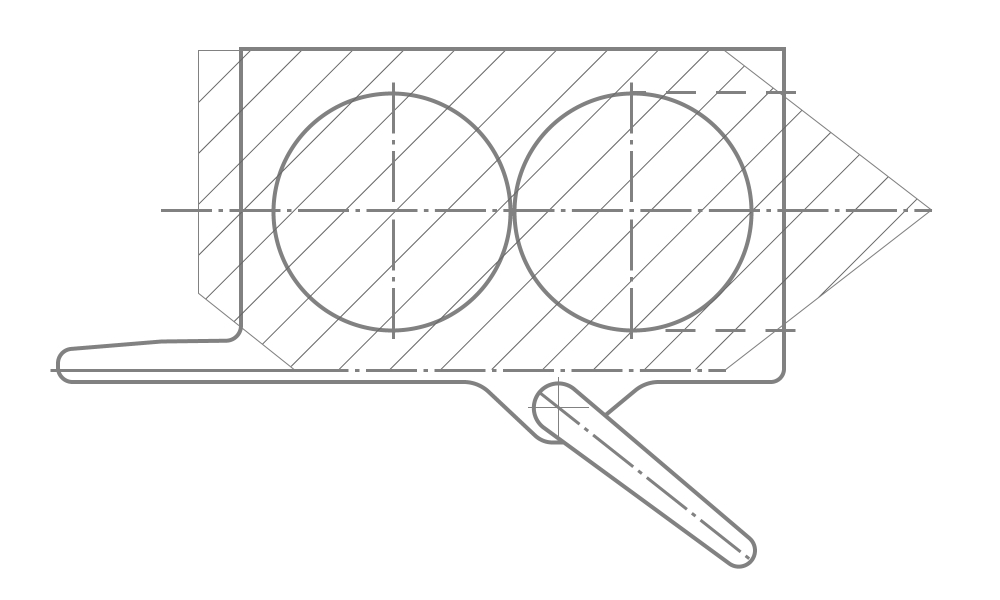

Przykłady klamr spinającychWspornik pionowy zapewnia podparcie sprzęgu w pozycji horyzontalnej. Utrzymanie sprzęgu we właściwej pozycji względem ramy pojazdu umożliwia pełne wykorzystanie geometrycznych właściwości profili naprowadzających głowicy: stożka i lejka. Profile te definiują obszar wzajemnego naprowadzania się głowic podczas sprzęgania i są unikalne dla każdego typu głowicy. Obszar przedstawiony jest w postaci wielokąta zrzutowanego na powierzchnię czołową sprzęgu (ang. gathering range)

Profile naprowadzające głowicy: stożek i lejek

Przykładowa powierzchnia sprzęgania (gathering range)

Wsporniki pionowe znajdują zastosowanie najczęściej w sprzęgach czołowych oraz występują w różnych wariantach. Wybór konkretnego rozwiązania zależy od konstrukcji wspornika mocującego oraz wymagań technicznych. Większość wsporników pionowych bazuje na wykorzystaniu różnego rodzaju sprężyn: metalowych lub gumowych.

Sprzęgi międzyczłonowe mogą być wyposażone w tymczasowe wsporniki pionowe, których funkcją jest utrzymanie sprzęgów w pozycji poziomej tylko do momentu ich połączenia. Sprzęg powinien zostać podparty tymczasowo przed rozłączeniem sprzęgów/członów i pozostać w tej pozycji do momentu ponownego ich połączenia. Jest to istotne zwłaszcza w przypadku, gdy sprzęg stanowi podporę dla przejścia międzywagonowego. Po połączeniu sprzęgów międzyczłonowych wspornik tymczasowy powinien zostać rozłączony. W trakcie eksploatacji przy trwałym połączeniu członów pojazdu wspornik tymczasowy może ograniczać wychylenia sprzęgu, co może doprowadzić do zniszczenia wspornika lub uszkodzenia sprzęgu.

Układ centrujący zapewnia pozycjonowanie sprzęgu w osi pojazdu. W zależności od zastosowanego rozwiązania umożliwia on centrowanie w pełnym lub ograniczonym zakresie wychyleń sprzęgu.

W przypadku centrowania w pełnym zakresie, sprzęg samoczynnie powraca do pozycji wyjściowej, niezależnie od kąta wychylenia. Przy ograniczonym zakresie natomiast, istnieje graniczne wychylenie sprzęgu, po którego przekroczeniu nie wróci on samoczynnie do położenia centralnego (w osi pojazdu). Większość urządzeń centrujących sprzęgu składa się z zestawu sprężyn, rolki i krzywki, których odpowiednia konfiguracja zapewnia aktywne centrowanie sprzęgu w wymaganym zakresie.

W rozwiązaniach umożliwiających deaktywację układu centrowania zamiast pakietu sprężyn stosuje się siłowniki pneumatyczne, które mogą być sterowane z kabiny pojazdu lub układem pneumatycznym sprzęgu. Taka funkcja może być korzystna w sytuacji, w której potrzebujemy połączyć ze sobą pojazdy na torze o bardzo małym promieniu krzywizny, gdzie konieczne jest duże wychylenie sprzęgu, aby umożliwić jego sprzęgnięcie z drugim.

W rozwiązaniach specjalnych możliwe jest zastosowanie funkcji zdalnego (ang. Coupler Swing Device) lub samoczynnego (ang. Bogie Steering) wychylania sprzęgu. Pierwsza funkcja realizowana jest za pomocą siłownika pneumatycznego lub elektrycznego, który sterowany jest przez maszynistę z kabiny pojazdu. Mechanizm samoczynnego wychylania sprzęgu polega natomiast na połączeniu wózka i części ruchomej sprzęgu za pomocą dźwigni.

Wspornik z amortyzatorami

W następnym artykule zapraszamy Państwa na prezentację modułów uzupełniających, czyli sprzęgu elektrycznego, połączeń pneumatycznych i jednostki sterującej.

W międzyczasie zapraszamy do kontaktu:

plinfo@dellner.com.

Dellner w Polsce obecny jest od 1997 roku i odgrywa globalną kluczową rolę w projektowaniu sprzęgów, produkcji komponentów elektrycznych i mechanicznych oraz finalnym ich montażu. Poza tym, obsługuje klientów w zakresie sprzedaży produktów do nowych projektów oraz projektów na rynku posprzedażnym CEE. Dodatkowo Dellner Sp. z o.o. od 2012 prowadzi Centrum Serwisowe, które specjalizuje się w pracach renowacyjnych, przeglądach, naprawach, jak również produkcji części zamiennych do systemów sprzęgania, zarówno na potrzeby rynku lokalnego, jak i globalnie.