Do najczęściej spotykanych zastrzeżeń, jakie odbiorcy zgłaszają wobec stanu drewnianych podkładów kolejowych, należą pęknięcia wzdłużne poziome i pionowe. Nie każdy jednak wie, skąd biorą się i o czym świadczą takie spękania drewna. Czy te zastrzeżenia zawsze są uzasadnione?

Przygotowanie drewna do produkcji podkładów

Do produkcji podkładów i podrozjazdnic kolejowych wykorzystuje się drewno miękkie (np. Sosnę) i drewno twarde (np. dąb, buk). Drewno jest surowcem naturalnym i ma właściwości higroskopijne, co oznacza, że dość łatwo kurczy się i rozszerza pod wpływem absorbowania lub oddawania wody znajdującej się w jego strukturze. Przed przystąpieniem do nasycania takiego materiału olejem konserwującym, należy zredukować, niekiedy znacznie, zawartość wilgoci w jego strukturze. – Suszenie przygotowuje drewno do zmiennych temperatur i lepszego wchłaniania oleju impregnacyjnego – dzięki temu będzie mogło być wykorzystane jako budulec. W przypadku podkładów kolejowych, zgodnie z instrukcją Id-113, zawartość wody w surowym materiale nie może być większa niż 25%. Przekroczenie tej normy mogłoby narazić produkt na głębokie niszczenie jego struktury już w czasie eksploatacji, ale też utrudniałoby proces impregnacji. – wyjaśnia Dyrektor Produkcji Nasycalni Podkładów w Czeremsze, Jerzy Jawdosiuk.

Skąd biorą się spękania drewna na podkłady kolejowe?

Podczas procesu sezonowania (redukcji wilgotności) naturalny materiał „pracuje” – włókna drewna zmieniają objętość na mniejszą, dodatkowo powodując naprężenia, w wyniku których powstają powierzchniowe pęknięcia. Można się więc spodziewać takiego efektu szczególnie w przypadku materiału o wysokiej wilgotności początkowej i w przypadku drewna twardego: bukowego i dębowego.

– W branży kolejowej panuje błędne przekonanie o szkodliwości pęknięć w drewnianych podkładach i podrozjazdnicach. Warto jednak pamiętać, że mamy do czynienia z naturalnym, pracującym surowcem – nie ma tu możliwości uzyskania jednorodnej masy jak w przypadku podkładów strunbetonowych – zauważa Ryszard Sokołowski, prezes Nasycalni Podkładów w Czeremsze. – Co więcej, tego typu pęknięcia – oczywiście, jeśli mieszczą się w zakresie określonym przez normę PN-EN 13145+A1 – świadczą o udanym, efektywnym sezonowaniu, a ponadto umożliwiają lepsze wnikanie impregnatu w strukturę drewna w procesie nasycania. Zachodnioeuropejscy odbiorcy uważają takie pęknięcia uważają wręcz za dowód wysokiej jakości produktu i odpowiednio przeprowadzonego sezonowania. Niektórzy dodatkowo nawiercają podkłady od dołu, by mieć pewność lepszego nasycenia materiału impregnatem – dodaje prezes spółki.

O tym, jakie parametry spękania drewnianych podkładów przeznaczonych dla kolei są naturalnym, akceptowanym następstwem sezonowania materiału, decyduje norma PN-EN 13145+A1. Dopuszcza ona do użytku podkłady, podrozjazdnice i mostownice z pęknięciami powierzchniowymi. Wyróżnia też charakterystyczne:

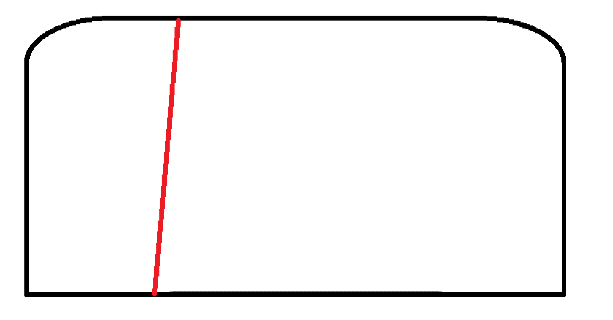

- pęknięcia przechodzące – dla drzew liściastych dopuszczalne nie dalej niż 250 mm od końców, dla iglastych: nie dalej niż 75 mm;

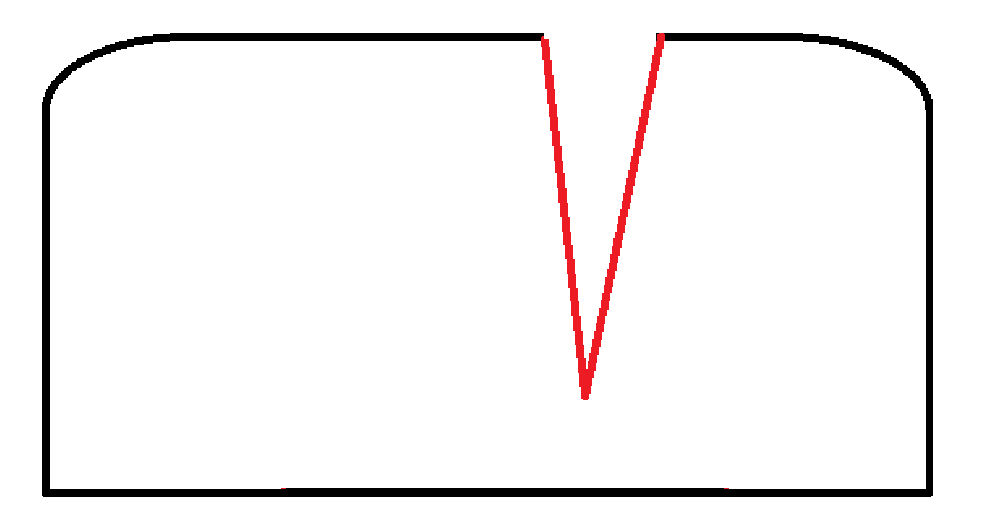

- pęknięcia mrozowe – niedopuszczalne, powstające w wyniku rozsadzenia struktury drewna przez lód;

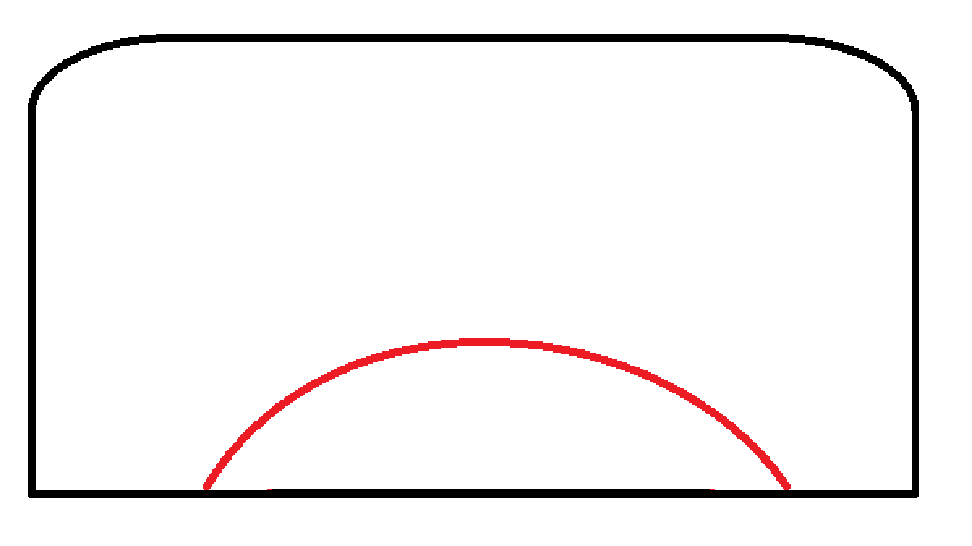

- pęknięcia rdzeniowe – dopuszczalne, jeśli nie osiągają górnej płaszczyzny drewna;

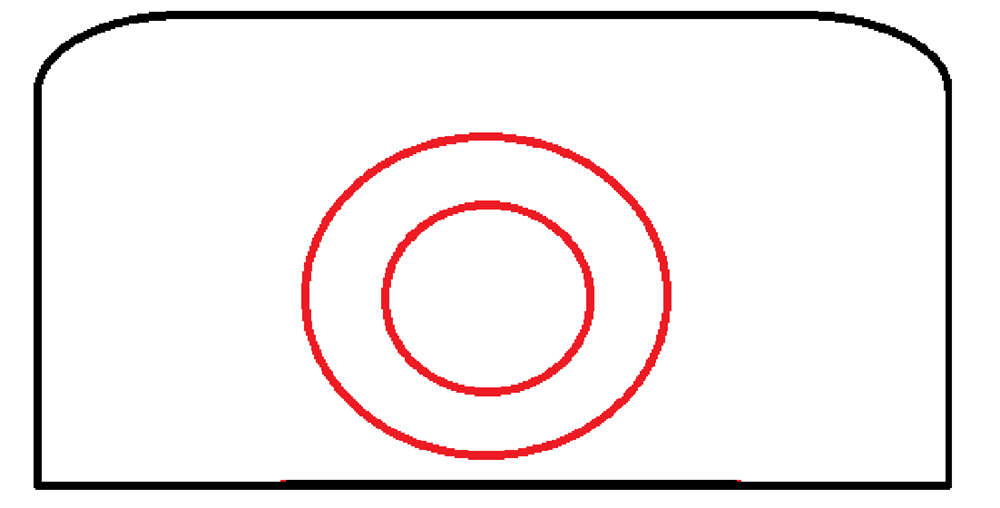

- pęknięcia okrężne – dopuszczalne tylko na jednym końcu, gdy średnica przyrostu rocznego, w którym występuje, nie przekracza 50 mm.

Podczas odbioru podkładów kluczowa jest więc umiejętność rozpoznania typu powstałych pęknięć. Te, które powinny wzbudzać wątpliwości, zostały precyzyjnie określone w normie PN-EN 13145. Nie należą jednak do nich charakterystyczne, standardowe pęknięcia wynikające z prawidłowo przeprowadzonego procesu sezonowania, które uznawane są także za dodatkowy atut zapewniający lepsze wnikanie impregnatu w strukturę drewna.